V Promens hledali nový způsob značení vakuových forem, rozhodovali se mezi laserem a mikroúderem. Co všechno zvažovali a jak se nakonec rozhodli nám řekl Ing. Pavel Horák, který se stará o optimalizaci sériové výroby.

Úspora více než 850 tisíc Kč díky FlyMarkeru® mini.

Když v plastikářské firmě Promens hledali nový způsob značení vakuových forem, rozhodovali se mezi laserem a mikroúderem. Poté, co si spočítali náklady, padla volba jednoznačně na druhou variantu. Z konkrétních zařízení zvítězil FlyMarker® mini s integrovanou čtečkou čárových kódů.

O své zkušenosti se s námi podělil Ing. Pavel Horák, který vybíral technologii pro značení vakuových forem.

Auditorům se nelíbilo značení fixou

Hliníkové formy používané při vakuovém tvarování pro klienty, jako je například Volvo, Iveco nebo Seco, původně ve firmě Promens označovali fixou. Štítky používat nemohli, protože by se při teplotách mezi 330–400 stupni zničily. Také je na vakuové formě není kam umístit, protože celá forma udává tvar budoucího výrobku.

Fixy ale nebyly ideální. Při popisování hrozily chyby a navíc se značení mohlo časem smazat.

„Posledním impulzem ke změně bylo obnovení auditu IATF 16949. Auditorům se stávající značení nezamlouvalo a požadovali úpravy,“ vysvětluje Pavel Horák, který má v Promens na starosti optimalizaci sériové výroby technologií vakuového tvarování.

Laser vs. mikroúder

Proto začal hledat lepší způsob značení a hned v první fázi zvažoval laser nebo mikroúder. „Potřebovali jsme mobilní zařízení a takový laser stojí přes milion. Proto jsem začal přemýšlet, že si pořídíme značení laserem jako službu,“ vzpomíná Pavel Horák.

Jenže pak si spočítal, kolik by ho stálo označení jedné ze 700 forem, které v Promens mají. Zjistil, že i s náklady na obsluhu laseru, by za jedno značení zaplatil 700 Kč a trvalo by 20 minut. Celkem by tedy za označení všech forem dali půl milionu Kč.

Další variantou bylo značení mikroúderem, které Pavlu Horákovi doporučil jeden z kolegů. „Spočítal jsem si, že označení formy by nás vyšlo na 200 Kč a ještě by nám přístroj zůstal a mohli jsme ho dál využívat,“ popisuje.

Podmínkou byla integrovaná čtečka kódů

Před samotným nákupem srovnával několik mobilních mikroúderových přístrojů. Chtěl, aby zařízení mělo:

- integrovanou čtečku 1 a 2D kódů,

- lineární posun značicí jehly v ose X a Y místo výkyvné,

- značicí plochu min. 60 x 30 mm.,

- integrovanou řídící jednotku s displejem a klávesnicí,

- a nízkou hmotnost.

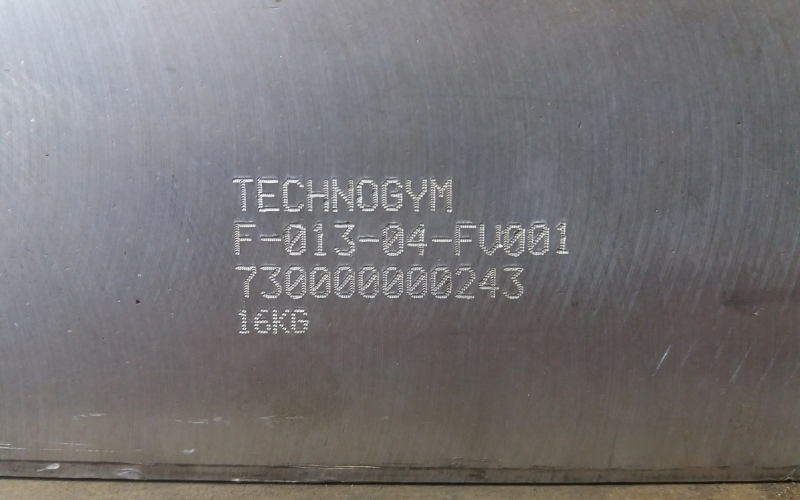

Všechna požadovaná kritéria splnil pouze FlyMarker® mini. Ten je navíc ze všech mobilních značičích přístrojů na trhu nejlehčí – váží pouhé 2,4 kg. Zařízení také splňovalo požadavek, aby se při značení vypořádalo s povrchovými nerovnostmi do 3 mm.

Úprava softwaru na míru

Specialitou na míru byla úprava softwaru, aby v Promens dostali 4 čárové kódy na 5 řádků, což maximálně zjednodušilo zadávání značicích úloh. „S rychlou reakcí AJP-techu jsem velmi spokojený, produktový specialista na mikroúder se mi ohledně přizpůsobení ozval do druhého dne,“ uvádí Horák.

Značení bez chyb

Zaškolení 4 zaměstnanců, kteří s FlyMarker® mini pracují, bylo rychlé. „Za 2 až 3 hodiny jsem si důkladně nastudoval návod a poté jsem kolegy za 30 minut naučil vše potřebné,“ popisuje Horák.

V plastikářské firmě označují 10 forem denně. Horák vždy připraví 4 kódy, načte je do paměti přístroje a jeho kolegové pak značí formy. „Díky přednastaveným čárovým kódům se vyhneme chybám při ručním nastavování,“ uvádí.

Všechny funkce v jednom zařízení

FlyMarker® mini splnil očekávání, která do něj v Promens vkládali. „Vyhovuje mi, že nemusíme mít několik přístrojů, ale všechny funkce máme v jednom,“ říká Pavel Horák.

Na FlyMarker® mini oceňuje:

● kompaktnost značicího zařízení,

● použitelnost na široké spektrum produktů (přípravky, tvárníky, výměnné vložky),

● rychlé nastavení

● a pohodlnou práci s klávesnicí.

Kromě toho si cení univerzálnosti přístroje, kterým v budoucnu plánuje značit i příslušenství. Také zvažuje pořízení rozšíření na značení Data Matrix kódů.

„S FlyMarker® mini jsem spokojený. Oproti nákupu laserové technologie jsme ušetřili 850 tisíc Kč a oproti outsourcovanému laserovému značení minimálně 350 tisíc Kč. FlyMarker® mini jsem už doporučil i bývalým kolegům,“ uzavírá Pavel Horák.

|

Název firmy: Promens a.s. Sídlo: Zlín Počet zaměstnanců: 370 Roční obrat: 1,2 miliardy Kč www.zlin.promens.com |

Podívejte se na krátké video k FlyMarker mini®

S otázkami se obraťte na produktové specialisty

Napište nám