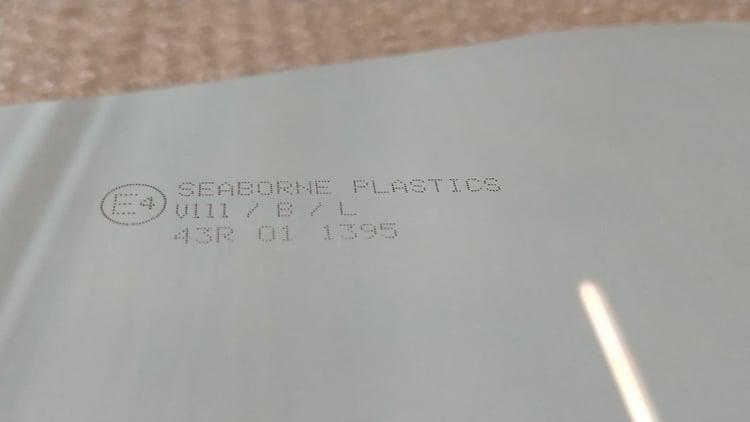

Když v Seaborne Plastics hledali nový způsob značení ohýbaných plastových dílů měli dva požadavky - minimalizovat zmetkovitost vznikající při označování dílů a zrychlit proces značení.

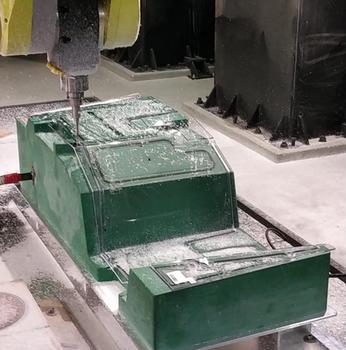

O své zkušenosti se s námi podělil Tomáš Pestl, který vybíral technologii pro značení polykarbonátových bezpečnostních přepážek taxi vozů.